Jak Polak zbudował concept car? Projektant automotive o swoim projekcie…

W 2016 roku miałem okazję pracować z kilkoma firmami i realizować różne małe projekty. W pewnym momencie uznałem, że chciałbym zrobić „coś swojego”. W czasie studiów budowaliśmy modele samochodów w specjalnej glinie modelarskiej (clay) . Były to modele w skali 1:4, czyli takie które dobrze odwzorowują stylistykę, ale nie są zbyt duże. Pomyślałem, że trzeba iść krok naprzód i zbudować model rzeczywistych rozmiarów.

Sierpień 2016

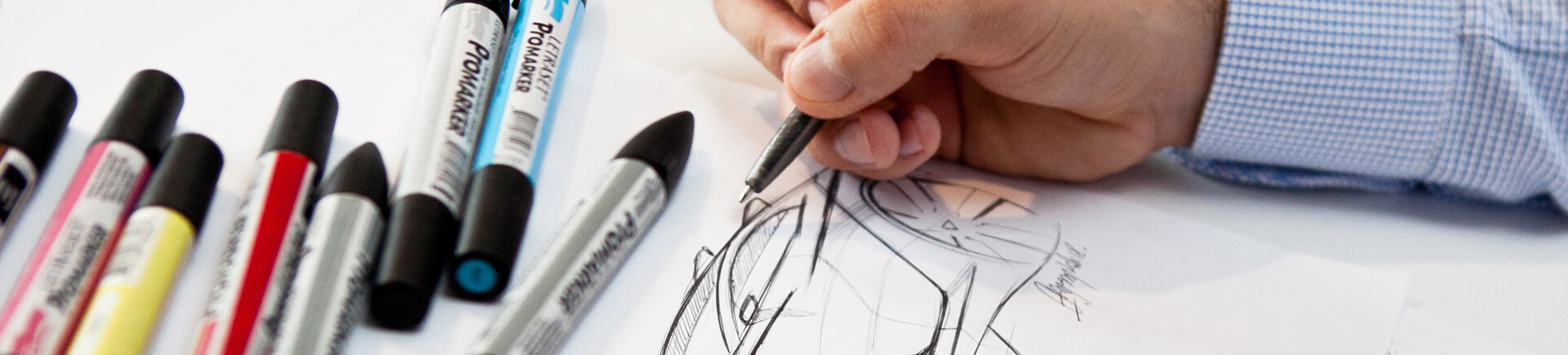

W czasie jednej z podróży samochodem wymyśliłem, że drony mogą być ciekawą inspiracją do stworzenia nowoczesnej formy samochodu. W ciągu kilku dni zacząłem rysować swoje pomysły. Wykrystalizowała się najpierw forma drona z 4 wirnikami, którego stylistykę przeniosłem na formę samochodu. Pierwsze szkice zawsze wykonuję ołówkami, lub długopisem a później wykonuję rysunki w Photoshopie.

Po kilku kolejnych dniach zacząłem rysować samochód, a następnie zająłem się modelowaniem go w 3d. Pierwsza forma trójwymiarowa pokazała mi co wygląda dobrze, a co powinienem zmienić w projekcie. Proces modelowania 3d może trwać bardzo długo, w zależności od ilości szczegółów i jakości. Ja na początku potrzebowałem ogólnej formy, którą uzyskałem dość szybko, później dodawałem detale. Proporcje zawsze są bardzo istotne. Samochód jest przeznaczony dla jednej osoby i jest kierowany na tor wyścigowy. Stworzyłem bardzo niską sylwetkę pojazdu i poszukiwałem dobrych graficznych rozwiązań. Bardzo zależało mi na uzyskaniu ciekawego wzoru patrząc na samochód z góry. Znak X powstały przez kształt drona stał się motywem przewodnim. Na dachu umieściłem moduł GPS i płetwę z zamontowaną kamerą wsteczną, która zastępuje tylną szybę. Tuż za nią znajduje się wydech powietrza z silnika umieszczonego centralnie. Mogłaby to być jednostka spalinowa lub hybryda.

Kliknij > PROJEKT CADRONE, SZKICE, MODEL 3D, WIZUALIZACJE

Koła inspirowane są wirnikami drona. Na boku samochodu zastosowałem motyw powierzchni piłeczki golfowej. Jest to powierzchnia, która poprawia aerodynamikę pojazdu. Testy przeprowadzone przez Mythbusters pokazały, że samochody z dołkami wyrzeźbionymi w glinie, którą oklejono karoserię spalają mniej paliwa, niż bez nich. Uznałem, że taka powierzchnia może pomóc w aerodynamice samochodu sportowego. Przód miał być zadziorny i nowoczesny. Samochód jest osadzony bardzo nisko nad powierzchnią, co zwiększa poczucie wyścigowego charakteru.

Wrzesień 2016

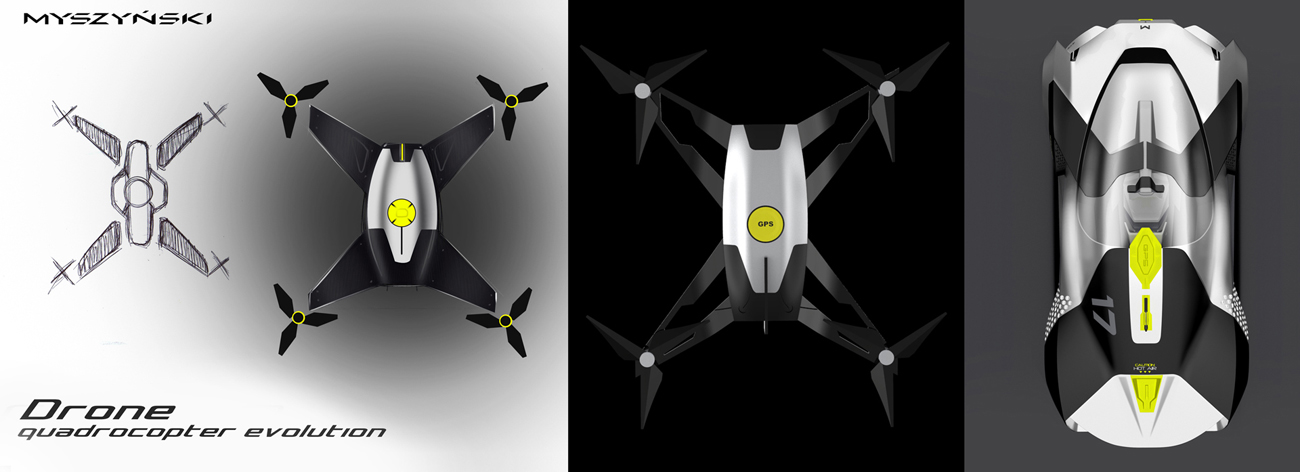

Po 4 tygodniach miałem już model 3d z wymiarami samochodu. Koła 19″, długość 4000 mm, szerokość 1800 mm, wysokość 1100 mm. Przeszedłem więc do tworzenia modelu w rzeczywistości.

Kupiłem koła z aukcji, miałem zamiar wyfrezować futurystyczne kołpaki, które będą pasować do nich. Jak tylko zobaczyłem felgi na żywo, okazało się, że będę musiał zamontować je stroną wewnętrzną na zewnątrz, żeby mieć możliwość założenia kołpaków. Następnie zespawaliśmy ramę z kątowników i zamocowaliśmy ją do osi kół. Powstała platforma, na której można było umieścić blok styropianu. Poszukiwania tak dużego bloku styropianu trwały jakiś czas, ale udało się. Zamówiłem 2 duże bloki długości 4 m, szerokości i wysokości 1m. Musieliśmy je połączyć klejem i skręcić prętem, żeby dobrze się trzymały. Wiedziałem, że frezowanie tak dużej powierzchni będzie bardzo drogie, jeśli nie okaże się niewykonalne u nas w kraju. Zdecydowałem się frezować ręcznie. Użyłem piły łańcuchowej do wyrzeźbienia ogólnego kształtu samochodu. Następnie rzeźbiłem piłami ręcznymi. Szło szybko i po kilku dniach miałem już sylwetkę przypominającą pojazd na kołach. Robiłem to w garażu, a co jakiś czas wyprowadzałem samochód na zewnątrz, żeby zobaczyć go z dystansu. Był to proces ciągłych poprawek i zmian.

Każdego dnia chciałem, żeby ten model wyglądał lepiej. Ciąłem go, wycinałem dziury i doklejałem elementy. Czasami wydawał mi się za wysoki, czasami za brzydki, więc ciągle go poprawiałem. Zużyłem sporo pianki montażowej, kleju, piłek ręcznych i papieru ściernego. W końcu osiągnąłem satysfakcjonującą mnie formę. Zaczął się proces oklejania powierzchni gipsem i włóknem szklanym. Spróbowałem także żywicy, która nie zżera styropianu, ale nadchodziła już zima i niska temperatura nie pomagała mi w pracy z żywicą. Zastosowałem ją więc tylko w kluczowych i wrażliwych punktach. Dodawałem bardzo dużo włókniny szklanej, co spajało całość. Gips z włóknem szklanym był dobrym materiałem do nakładania i rzeźbienia powierzchni. Spędziłem wiele tygodni nakładając go i rzeźbiąc kształty. Papier ścierny i rękawice szybko się zużywały. Najwięcej czasu zajmowały dołki na bokach. Najpierw wypalałem je gorącą kulką topiąc styropian, nakładałem gips i ręcznie szlifowałem powierzchnię. Wymagało to bardzo dużo cierpliwości. Gdy zaczynałem prace we wrześniu, miałem nadzieję, że cały model skończę do końca roku.

Styczeń 2017

Modelowałem detale: moduł GPS, lotkę z kamerą i lampy . Próby drukowania 3d tych elementów nie wypaliły. Po pierwszych próbnych wydrukach już wiedziałem, że każdy element będzie trzeba drukować kilka razy, wprowadzać poprawki i na koniec udoskonalać każdy kształt ręcznie. Uznałem, że wymoduluję je ręcznie od początku. Jako materiał posłużył mi styrodur, gips, szpachlówka w sprayu i papier ścierny.

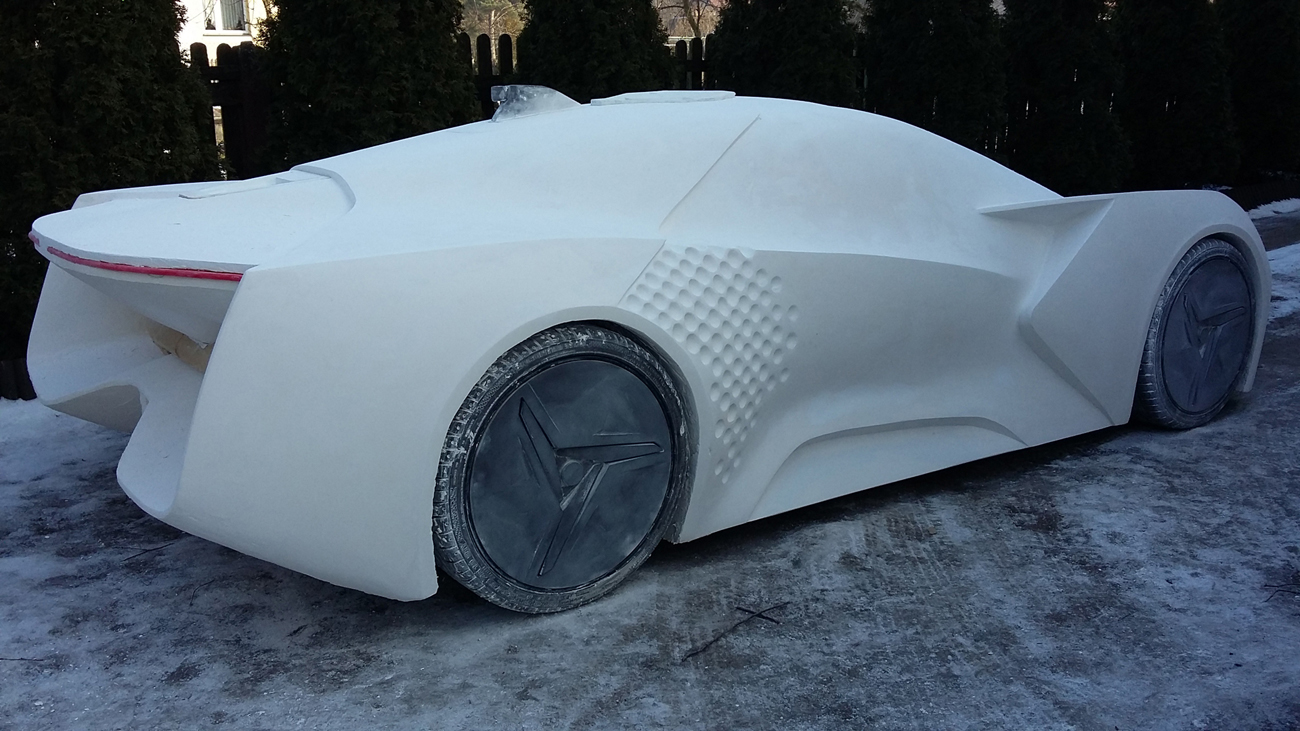

Felgi i kratkę z kształtami X montowaną z tyłu pojazdu miałem zamiar wyfrezować. Znalazłem dobry materiał, który do tego posłużył. MDF o grubości płyt 5 cm, dodatkowo klejonych po dwie, aby uzyskać 10 cm. Frezowanie w pobliskiej firmie zajmującej się obróbką drewna pochłonęło sporo budżetu, ale było warto. W połowie stycznia miałem już wszystkie elementy pojazdu. Wystarczyło złożyć wszystko w całość, wyszlifować powierzchnie, pomalować lakierem i model gotowy. Zajęło to jeszcze kolejne 2 miesiące. Bardzo chciałem pokazać go na targach Motor Show w Poznaniu na początku kwietnia. Musieliśmy zdążyć.

Marzec 2017

Model wyszlifowany, złożony w całość był gotowy, żeby zajął się nim lakiernik. Myślałem, że to już droga z górki, kilka dni i gotowe. Mam sąsiada lakiernika, więc nie mieliśmy daleko z transportem modelu. Gdy tylko wyruszyliśmy na prawdziwą ulicę okazało się, że pojazd jest bardzo nisko posadzony i każda nierówność lub krawężnik mogą być dla niego zabójcze. Nadchodziły ciepłe dni, całość dosychała, co powodowało dziwne zachowanie konstrukcji i mikropęknięcia. Trzeba było sobie z tym radzić. Szpachla i papier ścierny były ratunkiem, ale przedłużało to czas pracy. Lakierowanie robiliśmy w kilku etapach. Podkład, próby, szpachlowanie, docieranie nierówności i kolejne poprawki. Prawie miesiąc trwały prace lakiernicze.

Kwiecień 2017

Wszystko gotowe, na kilka dni przed targami zostały ostatnie prace wykończeniowe i naklejanie napisów. Zorganizowałem lawetę, która miała przewieźć model na targi. Odległość 130 km, niby nie dużo, ale ryzyko uszkodzenia było duże, dlatego napięcie rosło. Na szczęście transport przebiegł bardzo pomyślnie i 5 kwietnia 2017 Cadrone stanął w hali targowej nr 7 na terenie Międzynarodowych Targów Poznańskich.

Kliknij > WIĘCEJ ZDJĘĆ PROJEKTU